中国制造2025-信息化与工业化深度融合

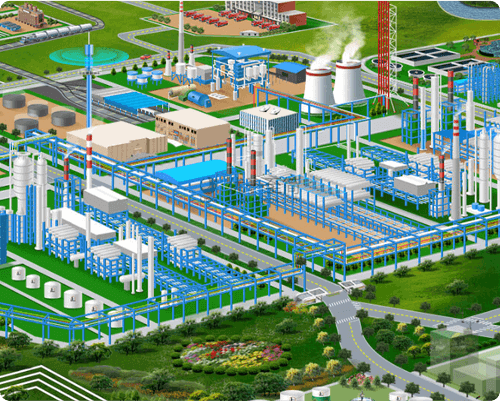

中国制造2025的主攻方向是智能制造,推进信息化与工业化两化深度融合,促进工业互联网、云计算、大数据在企业研发设计、生产制造、经营管理与

销售服务等全流程和全产业链的综合集成应用。中国石化是流程型工业智能制造的先驱者,2011年提出智能化转型升级的发展战略,2015-2017

三年间共有11家石化企业被评为国家智能制造试点示范企业,2018年推出国内首个石油和石化工业互联网平台Pro-MACE。

在中国石化智能工厂整体规划方案当中,最先布局设计实施的就是智能设备管理系统,做为智能工厂实现纵向整合的根基,

智能设备管理系统是智能制造整体架构设计的根基。

企业设备管理现状

企业设备管理追求以最低的维护成本,满足长周期、安稳运行的目标。目前,企业在检维修和设备台账方面管理比较到位,但是在设备运行层面缺乏系统的

统一规划,数据采集和管理比较分散;大型重点设备的在线监测基于现有技术进行了相应的采集,而新型传感器的出现,需要继续增加采集点;

一些大型设备,故障率高,且故障后因为数据采集的欠缺,设备故障主要依靠人工经验进行判断,

重要的故障处理案例没有形成案例库,未实现统一管理。

-

设备故障率高

-

过分依赖人工

-

数据采集欠缺

状态感知-实时分析-科学决策-精准执行数据闭环体系

智能设备管理系统目标是通过集成先进的感知、计算、通信、控制等信息技术和自动化控制技术与设计、工艺、生产、装备等工业技术融合,能够将物理

实体、生产环境和制造过程精准映射到虚拟空间并进行实时反馈,通过构建物理空间和信息空间中人、机、物、环境等要素的相互映射、实时交互、

高效协同的复杂系统,打造设备“状态感知—实时分析—科学决策—精准执行”的数据闭环体系。

实现设备资源的高效配置,达到最优化生产、效益最佳的卓越经营目标。承建从大屏,到PC,再到移动的人机交互总体解决方案。

系统架构设计

-

设备运行管理与

预警子系统设备运行管理与预警子系统,实现设备的状态、介质、档案等相关信息在统一的工作平台上展示、查询和分析,以设备对象为核心,进行全面展示与集成;设备异常时能够自动向相关单位或个人推送报警信息。

-

设备在线运行

分析子系统设备在线运行分析子系统,建立设备性能模型,对典型设备进行状态分析和效能分析,核算设备实际效率和能耗,与设计指标进行偏差分析,找到优化方向。

-

设备超工况在线

运行分析子系统设备超工况在线运行分析子系统,对超工况运行装置进行排名,超工况类型进行统计,分析设备在一段时间之内长期超过阀值、固定周期内多次超过阀值、参数突变频数进行分析指标统计分析,对设备运行参数、振动参数、健康指数、性能趋势进行分析预测,为设备维护和管理人员提供有效决策支撑。

-

故障诊断与预测

子系统故障诊断与预测子系统,提升设备故障诊断与预测水平,增加大型旋转机组和关键机泵的故障诊断模型,对专业设备进行智能诊断和综合评估,为设备运行与维修提供科学可靠的建议。

-

腐蚀评估与预测

子系统腐蚀评估与预测子系统,建立腐蚀机理模型,实现可视化腐蚀监控,评估现有腐蚀监测体系,提出调整建议,核算设备和管道腐蚀速率及腐蚀失效概率,同时结合利用“神经网络”分析技术预测设备剩余寿命。

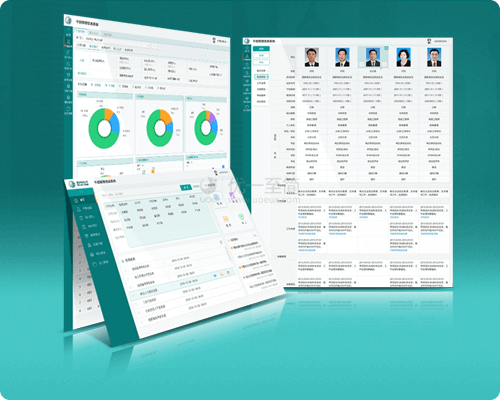

系统升级-全新的用户体验

在传统模式下,用户体验是在产品交付到用户手中之后才开始的,而在智能制造模式下,用户可以在产品设计、生产环节就参与进来,用户可以通过终端

实时监控产品的设计状态,大大延伸了产品的用户体验区域,为多样化,全方位的用户体验带来可能。不仅如此,工业控制软件的全面更新

和升级,简洁美观、清晰友好的界面设计,极大提升了用户的操作体验。

以需求为导向,追求极致用户体验

智能设备管理系统将无处不在的传感器、智能硬件、控制系统、计算设施、信息终端、生产装置等通过不同的接入方式连接成一个智能网络,构建设备

的网络平台或云平台,在不同企业不同的组织方式下,企业、人、设备之间能够互联互通,具备状态采集和感知能力,实现对各工序设备的实时优化控制,

而工业控制软件的全面升级,更加增进了人与系统之间的粘合度,无论是以工业为主导的德国工业4.0,还是以工业互联网+为主导的中国制造2025,

都必须以用户体验为核心,即以用户需求为导向,通过用户的主动诉求来分析用户需求,做贴合用户需求的设计,

在精准把握用户需求的前提下,产品的生产、设计过程让更多的用户深入参与,追求极致的用户体验!